頂部散熱TSC Top-side cooling

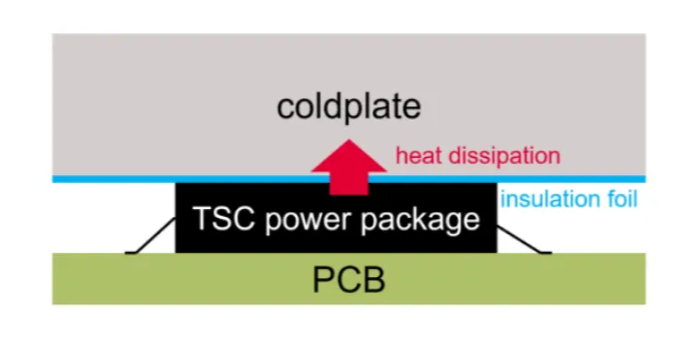

頂部散熱封裝保留與插件封裝等效散熱潛能的同時,也帶來了額外的好處,且不同頂部散熱器件保持了相同的高度。

在電動車(EV)領域,OBC設計的關鍵目標是提升功率密度,因為更輕的產品會給汽車減重從而有利於增加續航里程。從增加續航的角度來說:效率是實現這一目標的一個方面,這點SiC相對於Si來說,當然更有優勢;另一方面,裝置封裝和散熱設計也助力實現這一目標,尤其是在提高功率密度方面的作用越來越大。

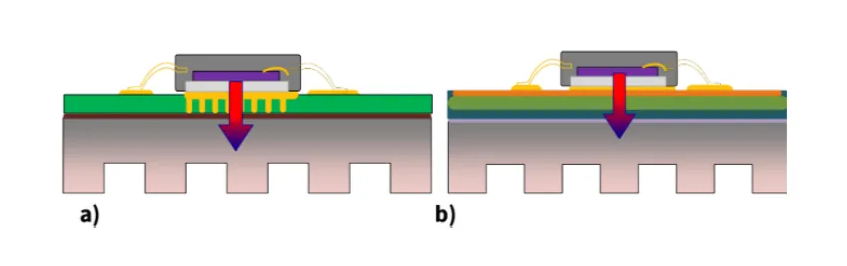

為助力行業從插件元件過渡到貼片元件,英飛凌開發了DDPAK和QDPAK封裝的SiC元件。這2種封裝是頂部散熱(TSC: top-side cooling )裝置。

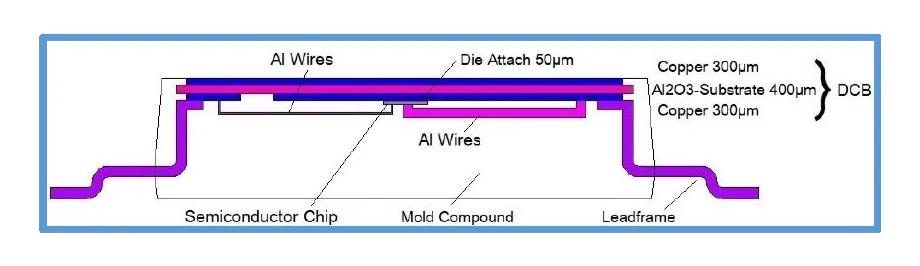

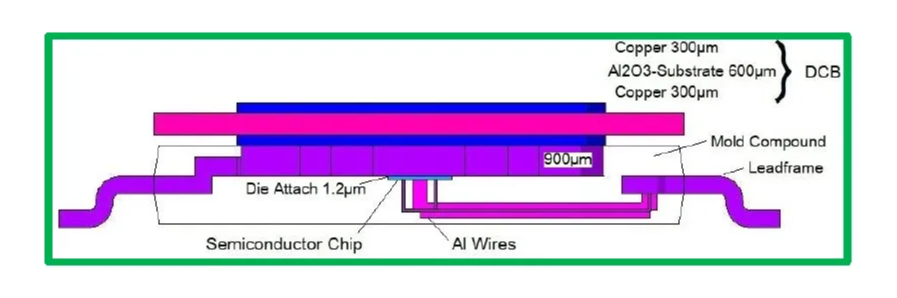

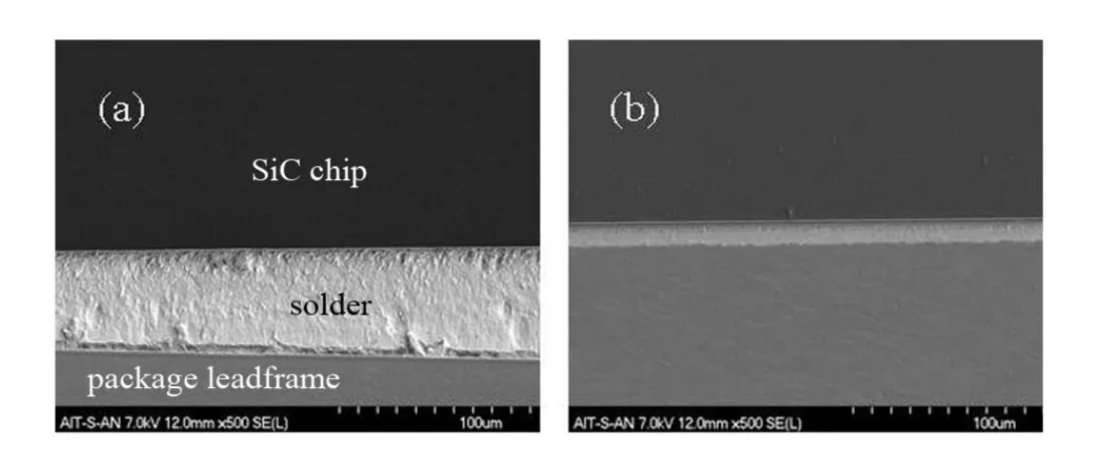

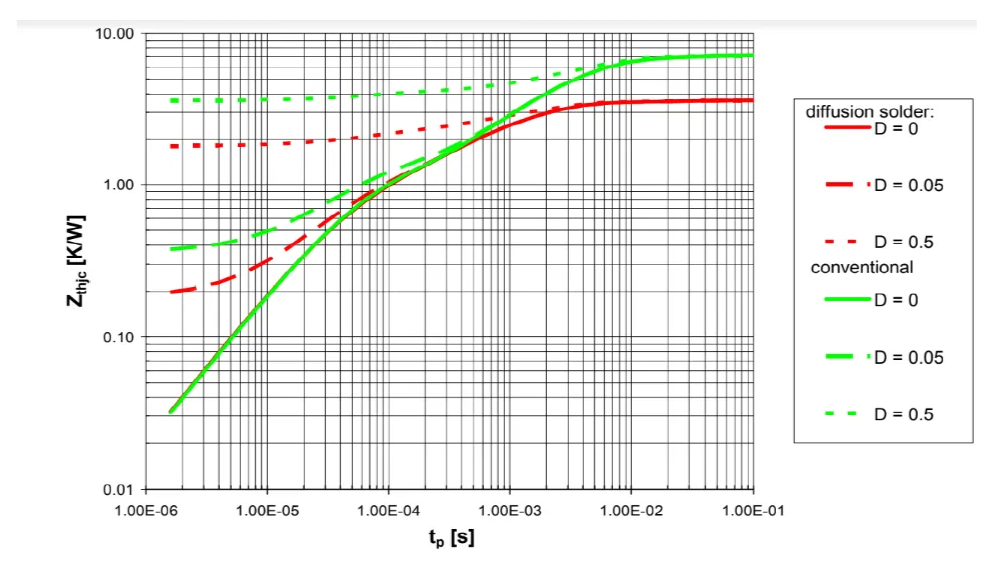

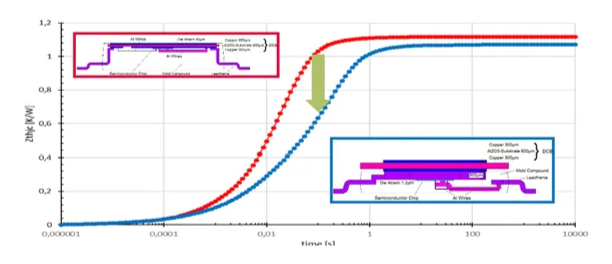

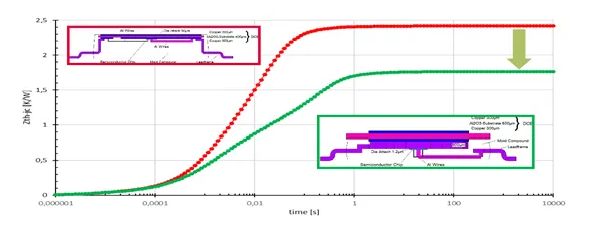

這篇文章將講述這些元件的優勢。對於創新的頂部散熱封裝,在業界探索未來潛在的各種可能性之前,本文將對DCB內建與外置的熱特性做對比,同時講解晶片與引線框架的擴散焊技術,與傳統焊接技術相比,通過這種技術,降低了厚度以及熱阻。