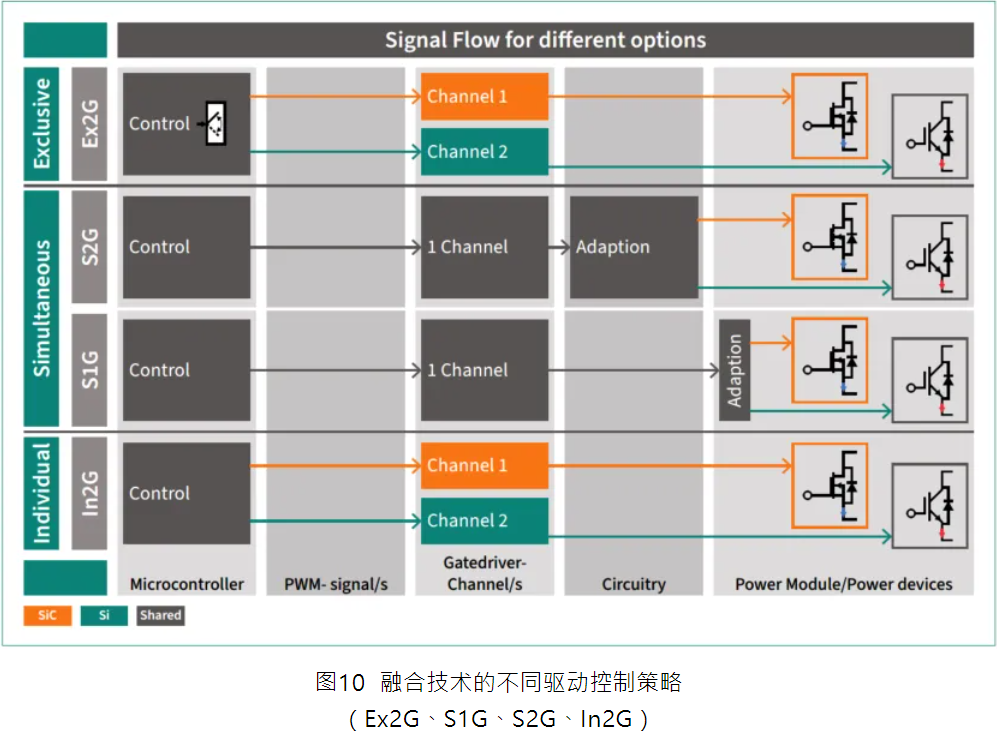

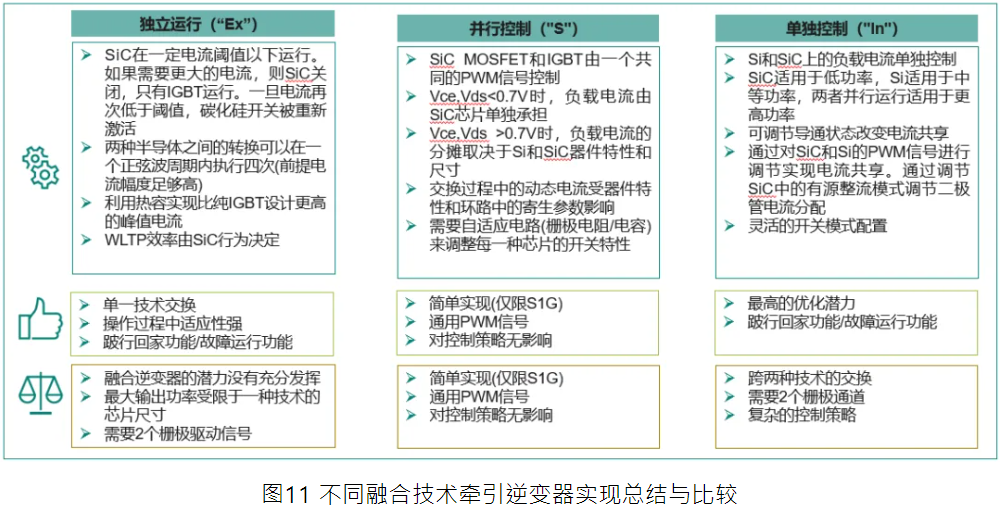

根據上述原理,這些技術可以透過不同的組合方式來實現不同的目標。那如何考慮其驅動策略?

在只使用一種半導體技術的標準牽引逆變器中,由於只使用了Si 或SiC,因此不需要特別的驅動策略。但融合技術牽引逆變器採用了Si和SIC並聯運行,因此也需要特殊的驅動控制策略。

下圖概述了融合技術牽引逆變器的不同運作模式下, SiC 和Si 半導體的不同驅動運作方式。

獨立運作("Ex")

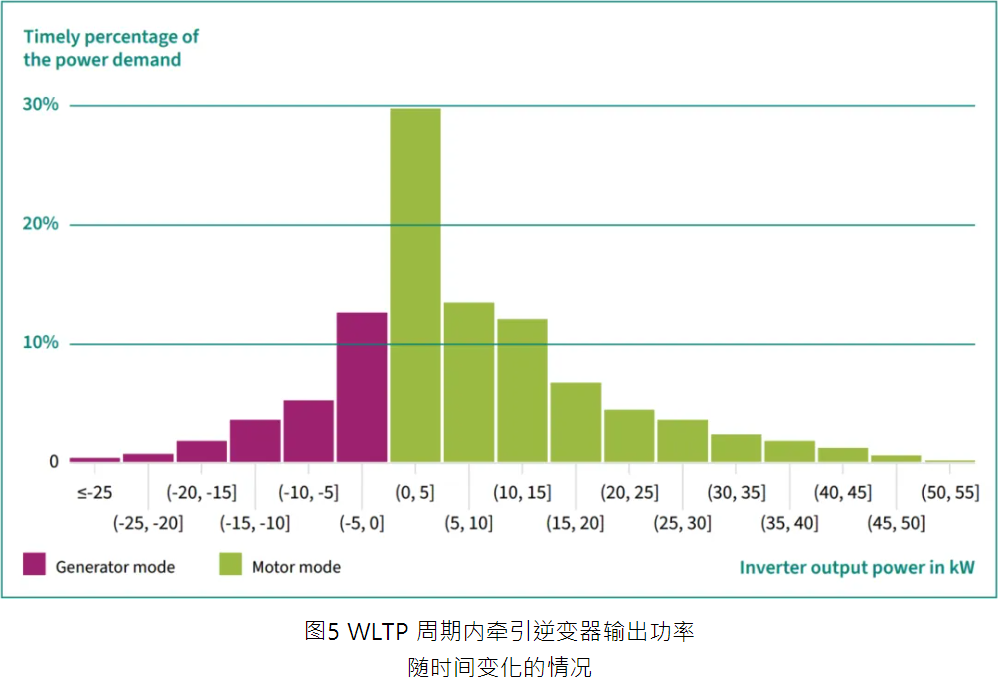

第一種選擇是獨立運作模式,即單一時刻只有一種半導體(Si或SiC)運作。以上面的範例參考,SiC 專門用於所有低於 80 kW 的功率需求。如果車輛要求牽引逆變器提供超過 80 kW 的輸出功率,SiC MOSFET將關閉,取而代之的是 Si IGBT運行。範例中逆變器中的碳化矽部分對最大輸出功率沒有貢獻,這顯然是此方案的主要缺點。要實現 獨立運作"排他性操作",則需要兩個閘極訊號("Ex2G")來獨立控制兩種半導體元件。

並行控制("S")

在這裡,Si和SiC總是並聯使用。這克服了獨立運作模式的缺點。一個柵極訊號用於在兩種技術之間切換。閘極路徑的調整對於匹配開啟和關閉行為以及實現適當的瞬態行為十分必要。必須通過設計和技術確保所有獨立開關之間的電流共享。然而,以Vds電壓低於0.7 V 為例,碳化矽區域將傳導大部分電流,超過此限制後,矽將增加其電流份額。透過設定晶片區域的尺寸,可以優化這些值,以實現效率和驅動能力需求。

並行模式有兩種實施例-單閘極方案(S1G)或雙閘極方案(S2G)。由於兩種半導體同時運行,一個閘極驅動就足夠了。在調整技術時,設計人員可以自由選擇從微控制器發出一個PWM 訊號,然後透過一個閘極驅動器和外部適配器電路將PWM傳送到兩個閘極(S2G);或只使用一個閘極驅動器和一個閘極接腳(S1G),而在功率模組中對驅動訊號進行獨立匹配。對於使用者來說,S1G 是相當方便的解決方案,但與S2G 相比,改變參數的自由度較低。

單獨控制("In")

第三種方案需要獨立控制兩種半導體晶片。這需要為每組開關提供兩個PWM 訊號。此模式的優點是可對兩種開關進行最佳化調整,並可在控制策略內線上自由調整PWM 模式。由於SiC的開關速度可能比Si快,因此可以調節不同的導通和關斷時刻,以優化瞬態電流分擔,最大限度地減少每種半導體晶片的過載。根據使用情況,由此產生的操作可在獨佔模式和同步模式之間無縫切換。在發生故障時,甚至可以實現一種"跛行回家"模式,即關閉一種半導體晶片的運行,系統切換到剩餘的半導體晶片運行,做到"跛行回家"。

單獨控制模式需要兩個閘極(In2G),因此設定更為複雜,但另一方面,它充分利用了融合技術牽引逆變器的優勢。它還提供了兩種技術之間的冗餘(故障切換)。